Peranan kritikal gabungan roller gabungan forklift dalam pengendalian bahan

Dalam dunia yang menuntut pengendalian bahan dan operasi gudang, kebolehpercayaan peralatan secara langsung memberi kesan kepada produktiviti dan keuntungan. Di tengah -tengah banyak sistem tiang forklift terletak komponen penting: galas roller gabungan forklift . Galas khusus ini memainkan peranan penting dalam memastikan pergerakan menegak lancar tiang sambil menahan beban radial dan paksi yang besar. Memahami fungsi, faedah, dan keperluan penyelenggaraan galas ini dapat memanjangkan jangka hayat peralatan dan meminimumkan gangguan operasi. Panduan komprehensif ini meneroka bagaimana pemilihan dan penyelenggaraan gabungan gabungan gabungan dapat mengubah strategi penyelenggaraan anda dan memberikan manfaat operasi yang besar.

Lima kata kunci ekor panjang yang penting untuk pengoptimuman

Untuk menangani keperluan maklumat secara berkesan dalam bidang khusus ini, kami telah mengenal pasti lima kata kunci panjang strategik yang menggabungkan jumlah carian yang relevan dengan persaingan yang boleh diurus. Frasa ini mewakili pertanyaan khusus yang digunakan oleh profesional ketika mencari penyelesaian untuk cabaran yang berkaitan dengan galas tertentu:

- galas roller gabungan forklift installation guide

- penggantian gabungan roller gabungan untuk pemasangan tiang

- Spesifikasi gabungan gabungan gabungan berat

- Tanda -tanda galas tiang forklift

- Keperluan pelinciran untuk gabungan roller gabungan

Kata kunci ini mencerminkan kebimbangan praktikal penyelia penyelenggaraan, pengurus peralatan, dan juruteknik yang bertanggungjawab untuk menjaga operasi forklift. Dengan menangani topik-topik khusus ini, kami dapat memberikan maklumat yang disasarkan yang secara langsung menyokong proses membuat keputusan dan proses penyelesaian masalah penyelenggaraan.

Memahami forklift gabungan roller fundamental

Apakah gabungan roller gabungan dan bagaimana ia berfungsi?

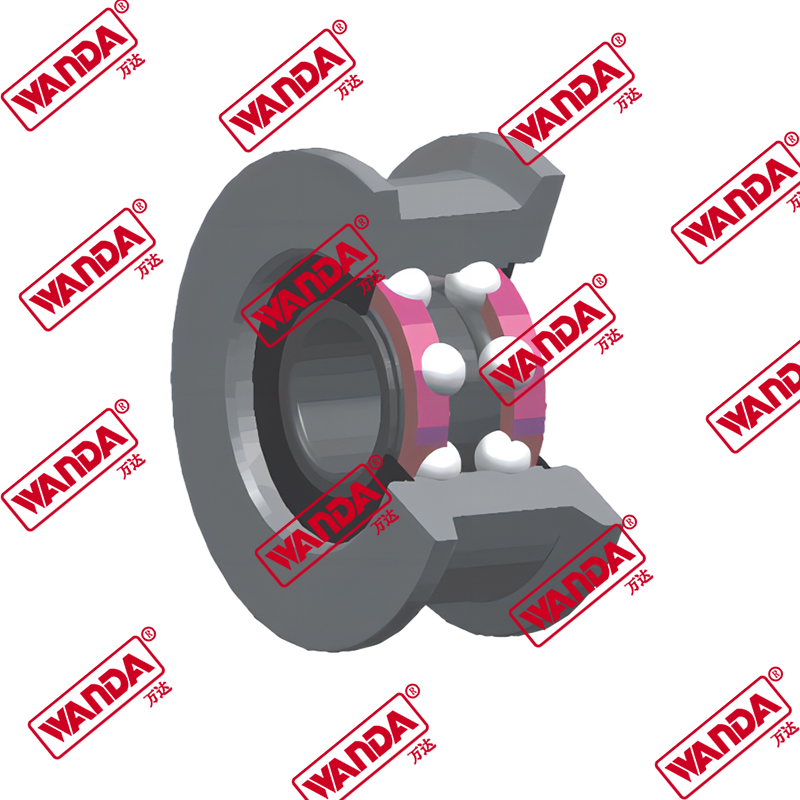

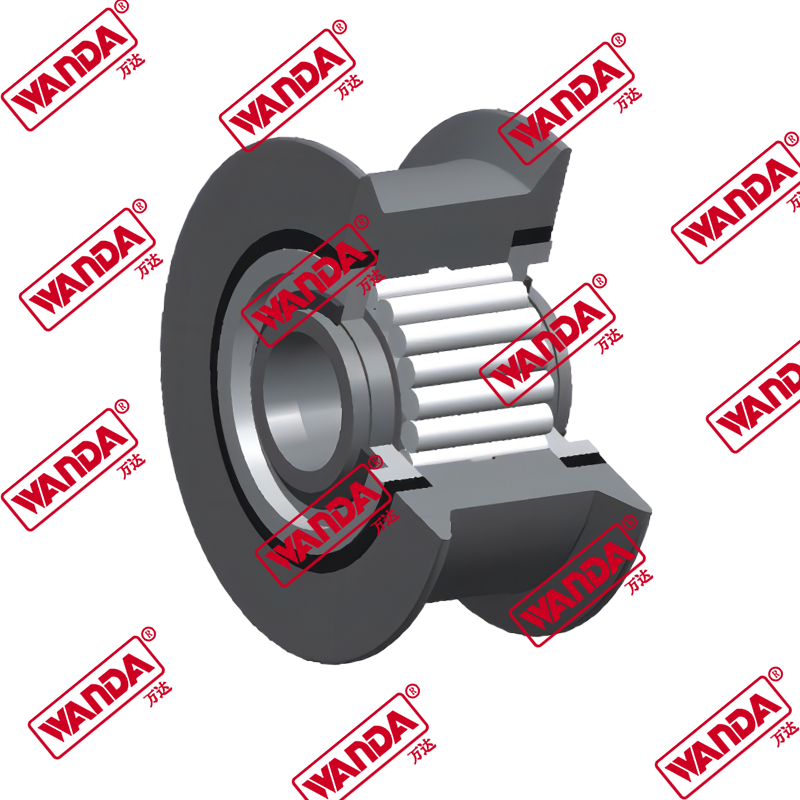

Bearing roller gabungan forklift mewakili penyelesaian kejuruteraan yang direka khusus untuk permintaan unik peralatan pengendalian bahan. Tidak seperti galas standard yang biasanya mengendalikan sama ada beban radial atau paksi, gabungan roller gabungan adalah kejuruteraan ketepatan untuk menguruskan kedua-dua jenis kuasa secara serentak. Keupayaan dwi ini menjadikannya sesuai untuk aplikasi tiang forklift di mana pergerakan menegak (beban radial) dan daya condong (beban paksi) sentiasa berinteraksi. Reka bentuk galas menggabungkan dua raceways yang berbeza: satu untuk penggelek radial yang menyokong berat tiang semasa mengangkat operasi, dan satu lagi untuk penggelek tujah yang menyerap daya yang dihasilkan semasa manipulasi beban dan tiang tiang. Pendekatan bersepadu ini menghapuskan keperluan untuk pelbagai perhimpunan galas, memudahkan reka bentuk tiang sambil meningkatkan kebolehpercayaan keseluruhan. Sifat padat komponen ini membolehkan penggunaan ruang yang lebih cekap dalam struktur tiang, menyumbang kepada penglihatan yang lebih baik untuk pengendali tanpa menjejaskan kapasiti atau kestabilan mengangkat.

Kelebihan utama gabungan gabungan yang dikendalikan dengan betul

Melabur dalam gabungan roller gabungan berkualiti tinggi dan mengekalkannya dengan betul memberikan manfaat operasi yang besar yang melangkaui penggantian komponen mudah. Galas yang berfungsi dengan baik menyumbang kepada operasi tiang yang lebih lancar, mengurangkan pergerakan jerky yang dapat menjejaskan beban dan membuat bahaya keselamatan. Kejuruteraan ketepatan komponen -komponen ini memastikan prestasi yang konsisten merentasi seluruh julat mengangkat, membolehkan pengendali mengendalikan tugas dengan keyakinan dan kawalan yang lebih tinggi. Di samping itu, galas yang dilincirkan dan diselaraskan dengan betul mengurangkan penggunaan tenaga dengan meminimumkan geseran di seluruh sistem tiang. Keuntungan kecekapan ini diterjemahkan ke hayat bateri yang dilanjutkan dalam forklift elektrik dan mengurangkan penggunaan bahan api dalam model pembakaran dalaman. Mungkin yang paling penting, galas yang boleh dipercayai secara dramatik mengurangkan kemungkinan kegagalan tiang bencana, yang mewakili salah satu insiden yang paling mahal dan mengganggu dalam operasi pengendalian bahan. Pendekatan pencegahan untuk menanggung penyelenggaraan akhirnya mengekalkan struktur tiang keseluruhan dengan memastikan daya diedarkan dengan betul dan diserap.

Mengenal pasti masalah galas sebelum menyebabkan downtime

Tanda -tanda galas tiang forklift

Mengiktiraf petunjuk awal pakaian galas mewakili barisan pertahanan pertama terhadap downtime yang tidak dirancang. Juruteknik dan pengendali harus tetap berhati -hati untuk gejala tertentu yang menandakan masalah yang membangun. Bunyi yang tidak normal semasa operasi sering memberikan amaran terawal, dengan bunyi pengisaran, muncul, atau mengorek yang mencadangkan unsur -unsur bergulir yang dikompromi atau raceways. Misalignment tiang yang kelihatan atau pergerakan yang tidak sekata semasa mengangkat dan menurunkan urutan sering menunjukkan haus galas yang tidak sekata yang memerlukan perhatian segera. Peningkatan rintangan operasi, yang ditunjukkan sebagai pergerakan tiang yang ragu -ragu atau kelajuan mengangkat yang tidak sekata, biasanya menunjukkan kerosakan atau pencemaran pelinciran. Bermain atau goyah yang berlebihan dalam struktur tiang apabila beban ditinggikan sering isyarat haus galas maju yang telah mencipta kelulusan berbahaya. Pengendali juga boleh melaporkan penurunan kelancaran mengangkat atau kemerosotan umum dalam ciri -ciri pengendalian forklift. Protokol pemeriksaan tetap harus mensasarkan penunjuk ini secara khusus, dengan dokumentasi sebarang perubahan dari masa ke masa untuk menubuhkan corak haus dan meramalkan hayat perkhidmatan yang tinggal.

Prosedur diagnostik untuk penilaian galas

Melaksanakan prosedur diagnostik yang sistematik membolehkan pasukan penyelenggaraan menilai dengan tepat keadaan galas dan merancang campur tangan sebelum kegagalan berlaku. Pemeriksaan visual harus mengkaji permukaan galas untuk mencetak, menjaringkan, perubahan warna dari terlalu panas, atau ubah bentuk elemen rolling. Ujian operasi di bawah keadaan terkawal membantu mengenal pasti penyimpangan prestasi, dengan perhatian khusus terhadap ciri -ciri permulaan dan konsistensi merentasi julat mengangkat. Pengukuran pelepasan tiang pada pelbagai titik menyediakan data kuantitatif mengenai perkembangan haus, dengan perbandingan dengan spesifikasi pengilang yang menentukan sama ada toleransi tetap diterima. Analisis pelincir boleh mendedahkan isu pencemaran atau pecahan sifat pelindung sebelum gejala yang kelihatan muncul. Untuk penilaian yang komprehensif, pemeriksaan pembongkaran tetap menjadi kaedah muktamad untuk menilai keadaan galas dalaman, walaupun ini memerlukan downtime peralatan. Program penyelenggaraan yang paling berkesan menggabungkan pelbagai pendekatan diagnostik untuk membina gambaran lengkap mengenai kesihatan dan menjangkakan keperluan penggantian semasa tingkap penyelenggaraan yang dirancang dan bukannya pembaikan kecemasan.

Memilih galas yang sesuai untuk permohonan anda

Spesifikasi gabungan gabungan gabungan berat

Memilih galas yang sesuai untuk keperluan operasi tertentu menuntut pertimbangan yang teliti terhadap spesifikasi teknikal dan ciri -ciri prestasi. Aplikasi tugas berat menunjukkan cabaran tertentu yang galas standard tidak dapat menangani dengan secukupnya, menjadikan pemahaman spesifikasi penting untuk prestasi yang optimum. Kapasiti beban mewakili pertimbangan yang paling kritikal, dengan penilaian beban dinamik yang menunjukkan prestasi di bawah keadaan operasi dan penilaian beban statik yang menentukan kapasiti maksimum apabila tidak bergerak. Dimensi galas mestilah sesuai dengan keperluan tiang, walaupun penyimpangan kecil berpotensi menyebabkan pengedaran beban yang tidak wajar atau memakai dipercepatkan. Komposisi bahan secara signifikan mempengaruhi ketahanan, dengan keluli keras yang menawarkan ketahanan yang lebih baik terhadap beban dan ubah bentuk kesan. Keberkesanan meterai menentukan rintangan pencemaran, dengan meterai pelbagai lapisan yang menyediakan perlindungan yang lebih baik dalam persekitaran yang menuntut. Toleransi suhu menjadi penting dalam aplikasi yang melibatkan keadaan ambien yang melampau atau kitaran operasi intensif. Jadual di bawah membandingkan pertimbangan spesifikasi utama untuk galas roller gabungan standard berbanding berat:

| Spesifikasi | Galas standard | Galas tugas berat |

|---|---|---|

| Penilaian Beban Dinamik | Sederhana (mencukupi untuk aplikasi ringan) | Tinggi (direka untuk operasi intensif) |

| Rintangan kesan | Perlindungan terhad terhadap beban kejutan | Reka bentuk yang dipertingkatkan untuk persekitaran berimpak tinggi |

| Konfigurasi meterai | SEALS asas lapisan tunggal | Multi-lapisan, meterai gaya labirin |

| Kekerasan material | Proses pengerasan standard | Pengerasan kes yang mendalam untuk hayat perkhidmatan lanjutan |

| Julat suhu | Julat Perindustrian Standard | Julat lanjutan untuk keadaan yang melampau |

Keupayaan galas yang sepadan dengan permintaan operasi

Di luar spesifikasi asas, pemilihan galas yang berjaya memerlukan penjajaran dengan parameter operasi tertentu dan keadaan persekitaran. Aplikasi yang melibatkan beban berat yang kerap atau galas permintaan berbasikal yang cepat dengan kapasiti dinamik yang dipertingkatkan dan ciri -ciri pelesapan haba yang unggul. Persekitaran dengan potensi pencemaran yang tinggi, seperti pemprosesan kayu atau kemudahan kitar semula, memerlukan galas dengan sistem pengedap canggih untuk mengecualikan zarah -zarah yang kasar. Operasi yang mengalami beban impak yang ketara, biasa apabila mengendalikan bahan-bahan berbentuk yang tidak teratur, mendapat manfaat daripada galas yang khusus direkayasa dengan pelepasan radial yang meningkat dan komposisi bahan yang lebih sukar. Suhu ekstrem, sama ada dari keadaan persekitaran atau operasi intensif, memerlukan pertimbangan yang teliti terhadap ciri -ciri pengembangan haba dan keserasian pelincir. Operasi dengan peluang penyelenggaraan yang terhad harus mengutamakan galas dengan selang pelinciran lanjutan dan rintangan pencemaran yang lebih baik. Proses pemilihan yang paling berkesan melibatkan mendokumentasikan parameter operasi, cabaran alam sekitar, dan kekangan penyelenggaraan sebelum menilai pilihan galas terhadap keperluan khusus ini dan bukan hanya bergantung pada spesifikasi generik.

Protokol pemasangan dan penyelenggaraan yang betul

Panduan Pemasangan Gabungan Roller Bearing Forklift

Prosedur pemasangan yang betul pada asasnya mempengaruhi prestasi dan hayat perkhidmatan. Proses ini bermula dengan penyediaan komprehensif, termasuk pengesahan keserasian bahagian penggantian, pemeriksaan komponen mengawan untuk haus atau kerosakan, dan pembersihan menyeluruh kawasan kerja untuk mencegah pencemaran. Pemilihan alat yang betul membuktikan kritikal, dengan penarik galas khusus, penekan, dan alat penjajaran memastikan pemasangan terkawal tanpa kerosakan komponen. Permukaan pelekap memerlukan penyediaan yang teliti, dengan pengesahan ketepatan dimensi dan kemasan permukaan sebelum meneruskan. Bearing tempat duduk memerlukan perhatian khusus, dengan aplikasi tekanan terkawal memastikan pemasangan persegi, secara beransur -ansur tanpa mengikat atau mengikat. Pengesahan pasca pemasangan harus mengesahkan putaran percuma tanpa kekasaran atau mengikat, pelepasan paksi dan radial yang betul, dan penjajaran yang betul dengan komponen mengawan. Langkah terakhir melibatkan pelinciran awal mengikut spesifikasi pengeluar, memastikan perlindungan segera apabila permulaan. Berikutan prosedur pemasangan metodikal menghalang kegagalan pramatang dan menetapkan asas untuk hayat perkhidmatan yang diperluaskan, menjadikan pelaburan ini dalam teknik yang betul salah satu aktiviti penyelenggaraan yang paling berharga.

Keperluan pelinciran untuk gabungan roller gabungan

Pelinciran yang betul mewakili mungkin satu faktor yang paling penting dalam memaksimumkan hayat perkhidmatan roller gabungan gabungan. Pelincir berfungsi dengan pelbagai fungsi penting: memisahkan permukaan logam untuk meminimumkan haus, menghilangkan haba yang dihasilkan semasa operasi, melindungi terhadap kakisan, dan tidak termasuk bahan cemar. Memilih jenis pelincir yang sesuai memerlukan pertimbangan kelajuan operasi, ciri beban, julat suhu, dan keadaan persekitaran. Pelinciran gris biasanya sesuai dengan aplikasi forklift yang paling banyak, yang menawarkan penyelenggaraan mudah dan pengecualian pencemaran yang berkesan. Walau bagaimanapun, formulasi spesifik berbeza dengan ketara dalam ciri-ciri prestasi, dengan gris lithium-kompleks yang memberikan prestasi yang sangat baik sementara pilihan sintetik menawarkan rintangan suhu yang lebih baik. Kekerapan dan kuantiti aplikasi mesti mengimbangi pelinciran yang mencukupi dengan risiko terlalu panas dari overfilling. Jadual di bawah membandingkan pendekatan pelinciran untuk keadaan operasi yang berbeza:

| Keadaan operasi | Jenis pelincir yang disyorkan | Kekerapan aplikasi | Pertimbangan Khas |

|---|---|---|---|

| Operasi standard | Grease Lithium-Complex | Menurut selang pengilang | Pantau perubahan konsistensi |

| Suhu tinggi | Grease suhu tinggi sintetik | Lebih kerap daripada standard | Tonton Kerosakan Termal |

| Kelembapan tinggi | Kalsium-sulfonat Grease Kompleks | Selang standard | Perlindungan kakisan yang dipertingkatkan |

| Beban berat/kelajuan perlahan | Grease tekanan melampau yang melampau tinggi | Selang standard | Kekuatan filem yang dipertingkatkan |

| Pemprosesan makanan | NSF H1 Gris sintetik berdaftar | Permohonan yang lebih kerap | Mengurangkan jangka hayat perkhidmatan yang dikurangkan |

Melaksanakan Strategi Penggantian Bearing Proaktif

Penggantian gabungan roller gabungan untuk pemasangan tiang

Penggantian strategik gabungan roller gabungan sebelum kegagalan berlaku mewakili pendekatan yang paling berkesan untuk meminimumkan downtime yang tidak dirancang. Daripada menunggu gejala yang jelas kegagalan galas lengkap, penggantian proaktif semasa tingkap penyelenggaraan yang dijadualkan menghalang kerosakan cascading yang sering berlaku apabila galas merosot semasa operasi. Sourcing galas penggantian yang sesuai memerlukan perhatian yang teliti terhadap spesifikasi, dengan tumpuan khusus pada ketepatan dimensi, penilaian beban, dan kualiti bahan. Keserasian dengan komponen tiang sedia ada membuktikan penting, walaupun penyimpangan kecil dapat menghasilkan corak pemuatan yang tidak wajar yang mempercepat haus di seluruh sistem. Apabila merancang penggantian, pertimbangkan untuk menaik taraf galas dengan ciri -ciri yang dipertingkatkan jika permintaan operasi telah meningkat sejak pemilihan peralatan asal. Pengurusan inventori yang betul memastikan ketersediaan penggantian apabila diperlukan, terutamanya untuk peralatan yang lebih lama di mana komponen sumber mungkin memerlukan masa memimpin yang lebih lama. Dokumentasi tarikh penggantian, jam operasi, dan keadaan yang diperhatikan menetapkan data sejarah yang berharga untuk menyempurnakan jadual penyelenggaraan masa depan dan meramalkan hayat bearing di bawah keadaan operasi tertentu.

Membangunkan program pengurusan galas yang komprehensif

Peralihan dari pembaikan reaktif ke pengurusan galas proaktif memerlukan perancangan sistematik dan pelaksanaan yang konsisten. Program yang berkesan bermula dengan dokumentasi peralatan yang komprehensif, termasuk spesifikasi galas, data prestasi sejarah, dan rekod kegagalan jika tersedia. Penubuhan protokol pemeriksaan memastikan penilaian yang konsisten merentasi armada peralatan, dengan pelaporan standard yang memudahkan analisis trend. Penjadualan penyelenggaraan harus mengintegrasikan pemeriksaan, pelinciran, dan aktiviti penggantian dengan tugas penyelenggaraan pencegahan yang lain untuk meminimumkan jumlah downtime. Latihan kakitangan memastikan teknik pemasangan yang betul, diagnosis yang tepat untuk membangunkan isu -isu, dan amalan pelinciran yang konsisten. Pengurusan inventori mengimbangi kos mengekalkan galas penggantian terhadap perbelanjaan yang berpotensi besar dari downtime yang tidak dijangka. Pemantauan prestasi menjejaki metrik utama termasuk masa min antara kegagalan, kos downtime yang berkaitan dengan galas, dan keperluan buruh penyelenggaraan. Program yang paling berjaya terus memperbaiki pendekatan mereka berdasarkan data prestasi, menyesuaikan frekuensi pemeriksaan, jadual pelinciran, dan ambang penggantian untuk memadankan keadaan operasi sebenar dan ciri prestasi.

Memaksimumkan peralatan uptime melalui kecemerlangan galas

Pendekatan strategik untuk galas roller gabungan forklift Pemilihan, penyelenggaraan, dan penggantian memberikan manfaat operasi yang besar yang memberi kesan langsung kepada produktiviti dan keuntungan. Dengan memahami asas -asas yang mengandungi tanda -tanda amaran awal, melaksanakan prosedur pemasangan yang betul, dan mengekalkan pelinciran yang optimum, pengurus peralatan boleh melanjutkan kehidupan komponen secara dramatik dan mencegah kegagalan yang tidak dijangka. Pendekatan yang komprehensif yang digariskan -dari kajian spesifikasi awal melalui perancangan penggantian proaktif -transformasi galas dari titik kegagalan yang berpotensi ke dalam aset kebolehpercayaan. Organisasi yang menguasai amalan ini mendapat kelebihan daya saing melalui peningkatan ketersediaan peralatan, mengurangkan kos pembaikan, dan keselamatan operasi yang dipertingkatkan. Pelaburan dalam Bearing Excellence mengembalikan manfaat berlipat ganda sepanjang operasi pengendalian bahan, menjadikan pengetahuan khusus ini benar -benar berharga untuk profesional penyelenggaraan yang komited untuk kecemerlangan operasi.